E-Mobility 구성 요소용 테스트 벤치

압력 변화 테스트 벤치 | 기능 테스트 벤치 | 임펄스 테스트 벤치 | 파열 압력 테스트 벤치 | 압력 임계값 테스트 | 압력 사이클 테스트

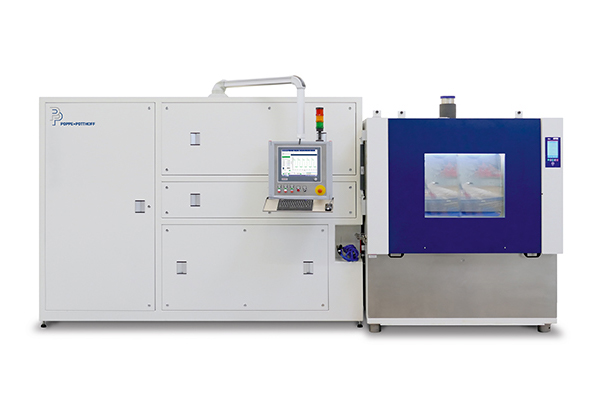

미디어를 선도하는 차량 구성 요소의 품질을 입증하기 위해 구동 장치(전기 모터), 밸브, 냉각 및 가열 시스템, 호스 라인, 파이프, 압력 용기 및 기타 구성 요소가 가압 됩니다. 동적 압력 변화 테스트, 정압 유지 테스트, 유량 측정 또는 고전적인 파열 압력 테스트 등 모든 테스트를 위해 Poppe + Potthoff Masschinenbau는 귀하의 요구 사항에 개별적으로 맞춤화된 솔루션을 제공합니다. 압력 및 내구성 테스트 외에도 PPM의 테스트 스탠드는 실제 구성 요소에 대한 기능 테스트를 수행할 수 있는 기회를 제공합니다. 여기서 주요 초점은 변화하는 온도 조건에서의 효율적인 에너지 관리 및 성능에 있습니다.

모든 테스트는 특정 응용 분야에 맞게 구성 요소를 최적으로 설계하기 위해 정확하게 측정되고 문서화됩니다.

물론, 당사의 시스템은 고객의 요구 사항에 맞게 특별히 구성될 수 있으며 필요에 따라 UL 또는 CE 표준에 따라 구축할 수 있습니다. 또한, 현장 서비스와 지원을 제공합니다.

부품 테스트 서비스

자동차 테스트 | 열 관리 | 금속 및 플라스틱 부품의 압력 테스트

일반적으로 다양한 압력 영역에서 위에서 언급한 테스트를 서비스로 제공합니다. 연구 개발 또는 시리즈 응용 프로그램에 관계없이 구속력이 없는 제안에 대한 테스트 요구 사항에 대해 문의하십시오.

.

Für unterschiedliche E-Mobility Anlagen klicken Sie auf folgende Anwendungsbereiche:

에어컨 구성 요소 테스트를 위한 압력 변화 테스트 벤치는 섭씨 -40도~140도로 실시합니다.

섭씨 -40도~140도의 압력 테스트

테스트 매체는 물-글리콜 혼합물 또는 순수 글리콜(예: 글리산틴 G40, G44, G48)입니다. 냉각 회로는 섭씨 -40도 ~ +20도, 가열 회로는 섭씨 +20도 ~ +140도 온도 범위에서 테스트 됩니다. 압력의 도움을 받아 특별히 개발된 폐쇄 회로 테스트 장비를 사용하여 알코올 함유 증기의 발생(폭발 위험)을 방지할 수 있습니다. 선택적으로 추가 기후 챔버를 사용하여 환경 시뮬레이션을 생성할 수도 있습니다.

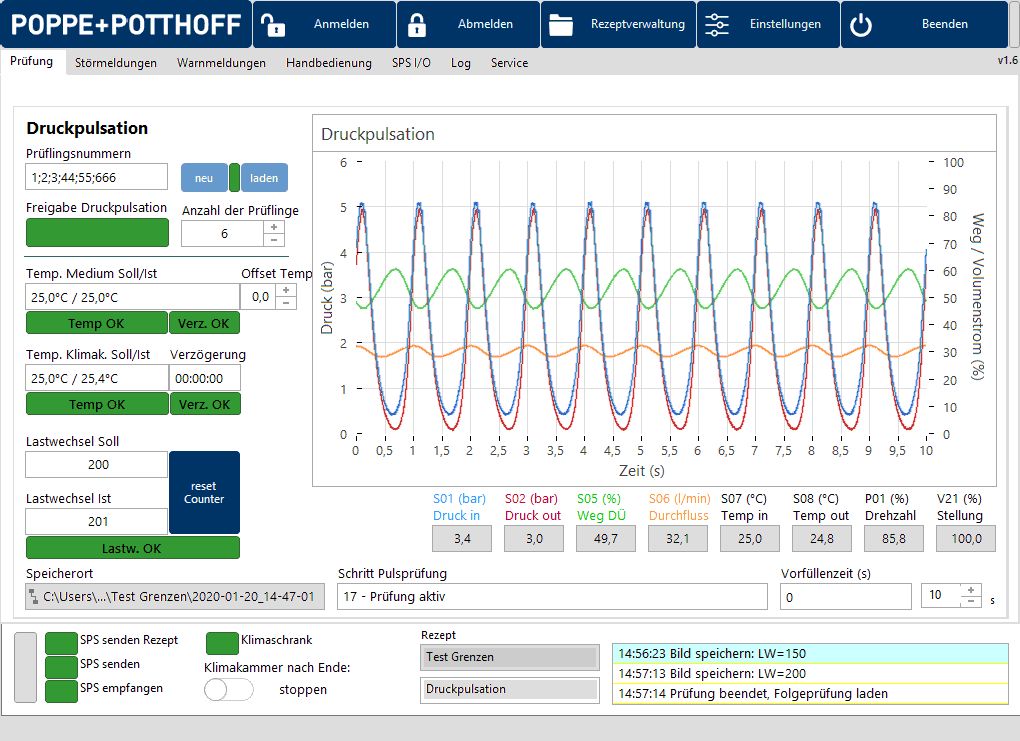

테스트 매체의 체적 유량은 0.2 ~ 10 bar(최대 12 bar)의 압력에서 3 ~ 30 l/min으로 다양할 수 있습니다. 부하 변경은 0.2 ~ 1 Hz의 테스트 주파수에서 사인파 또는 사다리꼴 증가로 자유롭게 프로그래밍할 수 있습니다. 테스트 시스템을 사용하여 전체 시스템과 다양한 플라스틱, 금속 및 실란트를 사용한 개별 어셈블리를 테스트할 수 있습니다. 사실적인 시뮬레이션의 도움으로 복합 재료의 약점(예: 용접 이음새 영역)을 정확하게 식별하고 개발 프로세스 초기에 최적화할 수 있습니다.

성능 데이터:

- 매체: 물 – 글리콜 혼합물 / 순수 글리콜

- 매체 온도 제어: 냉각 회로: +20°C ~ -40°C

- 최대 냉각 용량 ~ – 30°C 5 kW

- 최대 냉각 용량 ~ – 40°C 2 kW

- 매체 온도 제어 가열 회로: +20°C ~ +140°C

- 가열 용량: 12 kW

- 최적 유량 제어: 3 ~ 30 l/min

- 주변 온도: -40°C ~ +140°C

- 동적 압력 변화: 0.2 ~ 10 bar

- 주파수: 0.2 Hz

- 램프 모양: 사다리꼴 및 사인

- 정압 강하 테스트: 최대 12 bar

- PPM FdrV를 사용하면 최대 12 bar의 모든 압력 곡선을 프로그래밍할 수 있습니다.

기능 테스트 벤치는 E-Mobility를 위한 가열 및 냉각 장치를 테스트합니다.

변화하는 온도에서의 성능 테스트

테스트 표본은 테스트 챔버에 삽입되고 테스트 매체 회로에 연결됩니다. 저전압 (0 ~ 20 VDC/5A) 또는 고전압(0 ~ 600 VDC/150A)의 전원 공급 장치를 사용하여 전기 자동차의 배터리 작동을 시뮬레이션할 수 있습니다. 테스트 매체(물-글리콜 혼합물 또는 순수 글리콜, 예: 글리산틴 G40, G44, G48)는 섭씨 -35 ~ +100도의 자유롭게 조정 가능한 온도와 3 ~ 30 l/min의 체적 유량을 순환합니다. 선택적으로, 테스트는 주변 온도 변화를 시뮬레이션하기 위해 기후 챔버에서 섭씨 -40 ~ +140도에서 수행할 수도 있습니다.

의미 있는 장기 검사는 보통 20일이 걸립니다. 테스트 매체의 온도 및 체적 유량 및 주변 온도는 테스트가 기후 챔버에서 수행되는 경우 프로그래밍된 테스트 주기에 따라 24시간 내내 변합니다. 시험대상물의 입구와 출구에서 테스트 매체의 온도와 주위온도를 연속적으로 측정합니다. 유량, 압력 및 압력 강하뿐만 아니라 고전압 및 저전압 범위의 전류 및 전압도 문서화됩니다. 초점은 다양한 환경 조건에서 가열 또는 냉각 장치의 열 및 전기 성능에 있습니다.

성능 데이터:

테스트 매체: 물- 글리콜 혼합물 또는 순수 글리콜

- 매체 온도: -35°C ~ +100°C

- 냉각 용량: -35°C에서 15 kW

- 가열 전력 용량: 25 kW

- 주변 온도 제어: -40°C ~ +140°C(옵션)

- 최적 유량 제어: 3 ~ 30 l/min

- 배터리 시뮬레이션:

- 고전압: 0 ~ 600 VDC/150A

- 저전압: 0 ~ 20 VDC/5A

- 측정 데이터:

- 온도 매체 테스트 표본 입구 및 출구

- 주변 온도 제어:

- 유량

- 압력

- 압력 강하

- 전력

- 열 성능

- 전압 HV 및 LV

- 전류 HV 및 LV

- 최대 전류 HV

자동차 부품용 압력 부하 변화 테스트 벤치

후속 장기 압력 및 파열 테스트를 통한 임펄스 테스트를 위해 당사의 시스템은 -60°C에서 최대 180°C 의 주변 온도 또는 실내 온도 환경에서 최대 10개의 테스트 표본을 동시에 테스트할 수 있는 2개의 챔버를 제공합니다. 매체(100% 글리콜 또는 다양한 오일)는 별도의 제어 회로를 통해 실온에서 최대 160°C의 온도로 공급됩니다. 따라서 뉘르부르그링 경주구간이나 시베리아 툰드라나 아프리카의 사막에서 같이 실제로 드문 매우 큰 온도 차에서 내구성 테스트가 가능합니다.

각 시험 영역에 최적으로 설계된 다양한 서보 유압 증압기를 통해 압력을 매우 정밀하게 제어할 수 있습니다. 임펄스 압력 테스트는 4 ~ 25 bar 및 0 ~ 160 bar의 사다리꼴 곡선을 가진 0 ~ 10 Hz 주파수(일반적으로 0.5 ~ 2.5 Hz)에서 수행할 수 있습니다. 주파수가 0 ~ 10 Hz인 사인곡선의 경우 0 ~ 6 bar의 압력이 가능합니다. 최대 파열 압력은 500 bar입니다. 측정 데이터 수집 및 시각화는 National instruments LabVIEW 애플리케이션으로 수행됩니다. 모든 테스트 절차와 데이터는 자동으로 시스템에 저장되며 평가를 위해 네트워크로 내보낼 수 있습니다.

성능 데이터:

- 3가지 부하 변경 테스트

- 3가지 매체(각각 이중 탱크 시스템 포함)

- 추가 파열 압력 테스트: 최대 500 bar

- 추가 누출 테스트: 최대 100 bar(장기 테스트)

- 주파수: 0.5 ~ 2.5 Hz(최대 10Hz)

- 매체 온도 제어: RT ~ +160°C

- 주변 온도 제어: -60°C ~ +180°C

| 주변 온도 제어: | 최대 3.5 K/min의 속도 변화에서 -40°C ~ +150°C |

| 매체 온도 제어: | -40°C ~ +140°C |

| 테스트 챔버: | 냉각수(ATEX)를 사용한 압력 테스트용 폭발 방지 기능 포함 |

| 테스트 챔버 크기: | 1,500 x 1,000 x 1,000 mm (W x H x D) |

| 체적 유량: | 0.5 l/min ~ 30 l/min 조정 가능 |

| 시험 압력: | 사인 곡선 및 사다리꼴 곡선에서 동적 0.2 ~ 6 bar |

| 주파수: | 최대 2 Hz(요청 시 다른 주파수) |

| 압력 손실 테스트: | 최대 1,000 mbar |

| 정적 압력 테스트: | 압력 상승 조절이 가능한 압축 공기로 최대 20 bar |

| 누출률 테스트: | 0.5 m3/min |

| 진공 테스트: | 대기압과 18 mbar 절대압 사이의 압력 변화 |

E-Mobility 구성 요소용 파열 압력 테스트 벤치

전기 자동차에서 미디어 운반 부품은 극한의 조건에 노출됩니다. 금속 또는 플라스틱으로 만들어진 펌프, 압력 용기, 호스 및 파이프의 부하 용량은 동적 및 통계적 압력 테스트를 통해 검증됩니다.

테스트 표본은 고속 커플링을 통해 쉽게 조정할 수 있습니다. 테스트 챔버 외부에 수동으로 테스트 표본을 장착하기 위한 퀵 체인지 장치도 가능합니다.

파열 테스트에는 작동 방법이 다른 두 가지 테스트 회로를 사용할 수 있습니다. 마모 없는 미세 조절 공정으로 최대 50 bar의 매우 정밀한 압력 증가가 가능합니다. 다른 테스트 회로에서는 최대 400 bar의 압력이 생성될 수 있는 공압 구동식 증압기가 작동합니다. 테스트 매체는 일반적으로 일반 물 또는 테스트 오일입니다. 테스트 벤치에는 각 구성 요소에 파열 압력을 할당하기 위해 구성 요소를 식별하는 핸드 스캐너가 장착될 수 있습니다. 시스템은 데이터 교환을 위한 직렬 인터페이스가 있는 PLC를 통해 제어됩니다. 테스트 요구 사항은 터치 패널을 통해 입력됩니다.

성능 데이터:

- 파열 압력 ~ 400 bar

- 0 ~ 50 bar 미세 압력 제어

- 다양한 매체 및 온도 제어를 사용한 테스트

귀하의 상담 요청

담당자

Johannes Montag

CEO

Frank Baudler

CTO

Philip Claussen

CEO

+49 3631 46221022

salesppm@poppe-potthoff.com

Philip Claussen

Poppe + Potthoff Maschinenbau America

+49 3631 46221022

+1 617 250 7668

salesppm@poppe-potthoff.com

더 많은 테스트 솔루션을 보려면 다음의 제품 영역을 클릭하십시오.

Poppe + Potthoff Maschinenbau는 Poppe + Potthoff Group의 회사이며

9개국 18개 지점을 가지고 있습니다.

Poppe + Potthoff Group은 9개국에 18개의 생산 공장 및 판매 사무소를 두고 있습니다. Poppe + Potthoff라는 이름은 항상 최고의 품질 및 Poppe + Potthoff 위치에 상관없이 고객이 믿고 의지할 수 있는 성능 약속을 의미합니다.